Ihr Produkt aus München

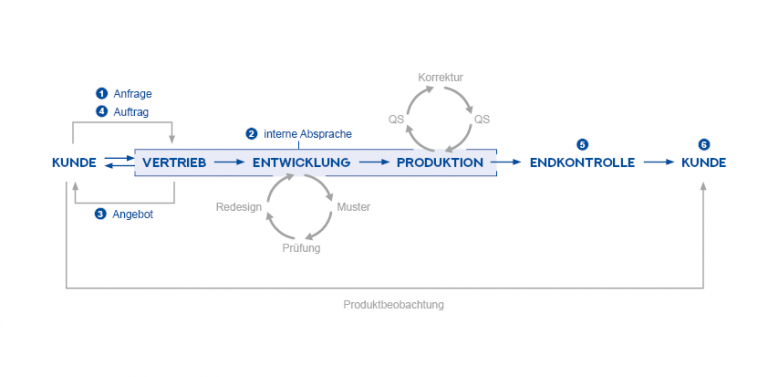

Von der ersten Anfrage bis zur finalen Auslieferung: Unsere Produkte werden nicht nur in München hergestellt, sondern auch neu gedacht, konstruiert, korrigiert und geprüft. Wenn Sie Ihr Produkt in den Händen halten, können Sie mit Sicherheit sagen, dass Sie ein Stück Munich made in der Hand halten.

1) Stets im Austausch

Kommen unsere Kunden mit einer Anfrage auf unseren Vertrieb zu, prüft dieser zunächst die Machbarkeit. Für einen planbaren Auftrag entsteht eine interne Absprache unserer Vertriebskollegen mit unserer Entwicklungsabteilung und der Produktion. Können wir das Produkt in dem Rahmen anpassen? Haben wir Lösungen für diesen Kunden oder können wir sie schaffen? Schon hier bezieht sich unser Qualitätswesen stets ein und korrigiert erste Ansätze.

Ist die Machbarkeit intern überprüft, formuliert der Vertrieb ein Angebot, was im besten Fall zu einem Kundenauftrag führt.

2) Die Entwicklung und Technik

Unsere Entwicklung arbeitet gemeinsam mit der Technik an neuen Produkten, die zunächst in unseren eigenen Laboren, Hochspannungshallen und anschließend in akkreditierten Prüfinstituten auf alle kundenspezifischen Anforderungen und Normen getestet werden. Der Prototypenbau liefert dafür schnell die benötigten Prüfmuster. Bei Bedarf folgt ein Redesign mit erneuter Prüfung – ein klarer PDCA-Kreislauf aus Planung, Umsetzung, Prüfung und Korrektur.

Die Konstruktion entwickelt gemeinsam mit der Technik Muster, welche unter Einhaltung aller Normen erst in unserem hauseigenen Hochspannungslabor und im Anschluss von akkreditierten Prüflaboren geprüft werden. Dank unseres Prototypenbaus ist eine interne Testung jederzeit möglich. Bei Bedarf erfolgt ein Redesign – ein Kreislauf der Entwicklung und Korrektur.

3) 100 % Made in Munich

An unserem einzigen Standort in München entsteht in auf über 9.000 m² modernster Fertigungsfläche dann das, was uns antreibt: Produkte, auf die wir stolz sind. Moderne Hochpräzise CNC-Technologie, Prozessüberwachung und kontinuierliche Qualitätschecks sorgen dafür, dass jedes Bauteil einen klar strukturierten Optimierungsprozess durchläuft – bis es unsere Anforderungen an höchste Performance und absolute Zuverlässigkeit erfüllt.

Unser Team begleitet jedes Teil von Beginn an, denn Entwicklung und Fertigung finden komplett in-house statt. Gleichzeitig übernehmen wir Verantwortung gegenüber Kunden, Partnern und Umwelt: ausgewählte Rohstoffe, faire nachvollziehbare und verantwortungsvolle Lieferketten und nachhaltige Prozesse sind für uns ebenso selbstverständlich wie unsere ISO-9001-Zertifizierung.

Weil echte Qualität nicht nur geprüft, sondern gelebt wird.

4) Die Endkontrolle.

Der Moment, in dem Qualität sichtbar wird.

Bevor ein Produkt unseren Namen trägt und an den Kunden geht, steht es im Mittelpunkt unserer höchsten Qualitätsinstanz: der finalen Endkontrolle. Abhängig von Sicherheitsrelevanz, technischer Komplexität, Risikobewertung und Normvorgaben entscheiden wir, ob stichprobenartig oder zu 100 % geprüft wird. Immer mit einem eindeutigen Qualitätsversprechen: maximale Verlässlichkeit.

Unsere Qualitätssicherung überprüft jedes Produkt auf sämtliche Funktionsmerkmale, alle definierten Spezifikationen und die individuellen Anforderungen des jeweiligen Auftrags. Nur Produkte, die jede Prüfung ohne jegliche Abweichung bestehen, erhalten die Freigabe für den Versand.